Autor: Ing. Daniel Velázquez Duarte

ASTECA

Dependiendo del proyecto y de la calidad de los materiales que se hayan usado, un sistema de riego por goteo puede ser muy seguro y exento de problemas o por el contrario tener continuas crisis. De cualquier manera, aún en las mejores instalaciones se necesitan inspecciones de rutina y un mantenimiento preventivo. Estas operaciones deben llevarse a cabo por personal responsable y capacitado.

El sistema de riego por goteo solo tendrá un periodo largo de rendimiento satisfactorio si se hace un programa adecuado de mantenimiento y si este se aplica desde el principio. Uno de los primeros problemas que se tiene que afrontar, es la obstrucción o taponamiento de los orificios emisores. Se han descubierto e identificado varios factores que pueden ser los responsables de este fenómeno de obstrucción, tales como la presencia de microrganismos, el tamaño y cantidad de sólidos en suspensión en el agua y la presencia de ciertos elementos como el hierro, manganeso y calcio que pueden precipitar y formar depósitos dentro de las tuberías secundarias y los emisores. Cuando estos u otros factores constituyen un problema potencial se debe desarrollar un detallado programa de mantenimiento para asegurar un rendimiento óptimo.

Mantenimiento de los sistemas de filtrado.

Constituye una parte muy importante del mantenimiento de todo el sistema de riego. Los diversos tipos de filtros de arena, anillos y mallas necesitan limpieza, lavado o sustitución de los distintos elementos que los componen. Los filtros pueden estar diseñados para lavado manual o completamente automatizado. En la mayoría de las grandes instalaciones de riego para reducir la mano de obra se acude al control de filtraciones automatizadas.

|

Figura 1. El sistema de filtración permite eliminar impurezas del agua de riego para evitar obturación de los emisores. Fuente: Intagri, 2004. |

Filtros de arena

Muchos de los problemas asociados con los filtros de arena provienen de una falta de conocimiento acerca de sus requerimientos de trabajo y mantenimiento. Los daños están causados por arena de baja calidad, control inadecuado de la corriente de lavado, lavado ineficiente, y por supuesto de un pobre mantenimiento.

Funcionamiento. Un filtro de arena está constituido por un tanque, dentro del cual en la parte inferior se encuentra un bajo filtro (también llamado colector o drenaje inferior), además de contener una capa de grava y arena silica. El agua fluye normalmente por la superficie del lecho de arena, lo atraviesa y sale por su parte inferior, dejando las partículas de suelo y otras impurezas atrapadas dentro del lecho de arena. Cuando se ha acumulado demasiada materia extraña dentro de la arena se hace difícil que el agua atraviese el filtro y aumenta su pérdida de carga. Este aumento indica que el filtro necesita limpiarse mediante un retrolavado, también llamado lavado por reflujo.

Retrolavado. El retrolavado de un filtro, se refiere al proceso de invertir la dirección de la corriente de agua a través de su lecho de arena, este cambio de dirección suspende y agita el lecho de arena y lo lava extrayendo las impurezas atrapadas en el filtro. El filtro de arena debe lavarse con tal frecuencia que se mantenga libre de excesos de material filtrado. Si se deja de hacer esto se producirán altas pérdidas de carga en el filtro y una agregación y cementación del lecho de arena, particular

mente cuando hay hierro o manganeso presente en el agua. Si la instalación tiene un filtro de arena de lavado manual, precisarán atención las frecuencias y periodos de lavado. Los controles de lavado automatizado pueden consistir en un reloj que inicia el lavado a un intervalo preestablecido o en un sensor de diferencial de presión (dp) que ocasionara el lavado siempre que la pérdida de carga en el filtro exceda los límites especificados. A menudo el sensor de dp y el reloj se usan juntos. Los controles de lavado automático son generalmente seguros y reducen enormemente el trabajo del lavado de los filtros de arena. Es importante que el caudal del lavado sea lo suficientemente alto para agitar vigorosamente el lecho de arena, pero también lo suficientemente bajo para que solo el material filtrado sea expulsado y no la arena del filtro. La selección de la arena es importante para el funcionamiento adecuado del filtro. La arena ideal es de tamaño uniforme hecha de sílice o granito y cuidadosamente tamizada de acuerdo con su tamaño. La arena que se encuentra en la naturaleza, es a menudo redondeada, pobremente graduada y llena de partículas demasiado finas, las cuales pueden perjudicar el funcionamiento del filtro.

Mantenimiento al final de la temporada de mantenimiento. Los filtros de arena se deberán lavar completamente y clorar para impedir el crecimiento de microorganismos. Los tanques deberán lavarse y secarse adecuadamente, además se comprobara el nivel de arena, y a su vez inspeccionará para ver si hay indicios de cementación u otros problemas.

|

Figura 2. Al final de temporada deberá lavarse completamente y clorarse el filtro de arena. Fuente: Velázquez, 2015. |

Filtros de discos

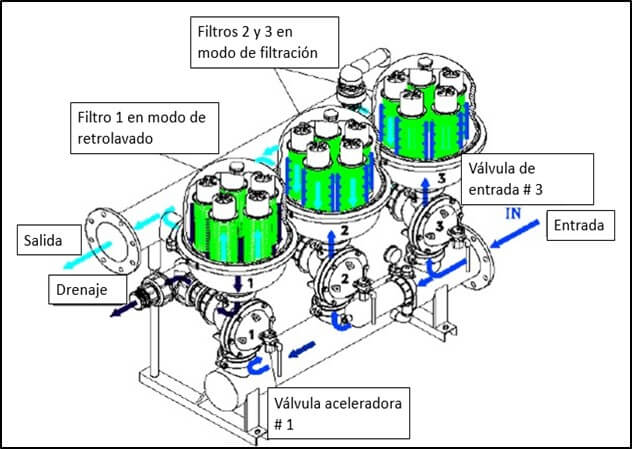

Funcionamiento. Durante la posición de filtrado, el agua entra por el colector de entrada y se distribuye en los filtros pasando por las válvulas de retrolavado de 4”x 3”. El agua filtrada sale por el colector de salida al suministro después de haber sido filtrada en las anillas del filtro spin klin. Los filtros cuando están limpios tienen una pérdida aproximada de 3 a 4 m. Conforme el equipo está operando los filtros retienen contaminantes y la pérdida de presión va aumentando. El sistema está diseñado para permitir una máxima pérdida de 7 m. En el momento que la pérdida llega a 7 m, el proceso de retrolavado debe comenzar. Se recomienda que al menos se haga un retrolavado en 24 horas. El efecto de los filtros sucios puede provocar que el agua no llegue a los goteros que están en posición más crítica por lejanía del punto de bombeo o por elevación. Las pérdidas de presión en los filtros se pueden ver leyendo las presiones en los manómetros que están antes y después de los filtros.

Retrolavado. El controlador transmite un comando eléctrico al primer solenoide, en función de un controlador o del switch dp. El solenoide envía una orden hidráulica a la válvula aceleradora que está sobre cada una de las válvula de retrolavado, invirtiendo la posición de esta, de filtrado a retrolavado, cerrando la entrada del agua al filtro y abriendo al mismo tiempo hacia el drenaje. El primer filtro es retrolavado con agua limpia proveniente del colector de salida de los otros filtros participantes en la batería. En ese momento la presión del filtro se libera y el sentido de la presión se invierte, provocando que los anillos se suelten. El agua entra por el interior de la espina saliendo hacia los discos en chorros que los golpean tangencialmente, haciéndolos girar y provocando el acarreo de los sólidos hacia el drenaje. Las cinco espinas del filtro se retrolavan simultáneamente. El tiempo de retrolavado es de aproximadamente 30 segundos. El agua del retrolavado sale por el colector de drenaje. Cuando se complete el proceso de retrolavado, el controlador enviará una nueva orden liberando la presión hidráulica de la válvula de retrolavado y retornando a la posición de filtrado. Este proceso se repetirá con todos los filtros de la batería de manera similar. Cuando acabe el ciclo de retrolavado en todos los filtros, la batería volverá a su condición de filtrado y el controlador entrará en espera atento el próximo ciclo de retrolavado.

Filtros de malla

Los filtros de malla manuales se deben regularmente desmontar y lavar para eliminar impurezas. Si se deja realizar este proceso se producirá una concentración de materiales en la malla y una excesiva pérdida de carga en el filtro, que dará lugar a un funcionamiento ineficaz

|

Figura 3. Esquema del retrolavado en una batería de tres filtros de discos. Fuente: Velázquez, 2015. |

de la instalación. Una excesiva pérdida de carga en la malla también servirá para obligar a las partículas, concretamente de material orgánico, a pasar al sistema de riego a través de la malla y causar problemas de obturación. La propia experiencia dictará la frecuencia de limpieza necesaria para mantener la malla del filtro en buenas condiciones.

Dispositivos del cabezal del sistema

Una estación de riego bien proyectada estará dotada de aparatos de diagnóstico que permitirán al operador controlar la operación del sistema de riego y detectar los posibles problemas en su inicio. En esta categoría están los caudalímetros o medidores de gasto, manómetros, filtros, controladores automáticos de riego, inyectores de químicos, automatismos, entre otros.

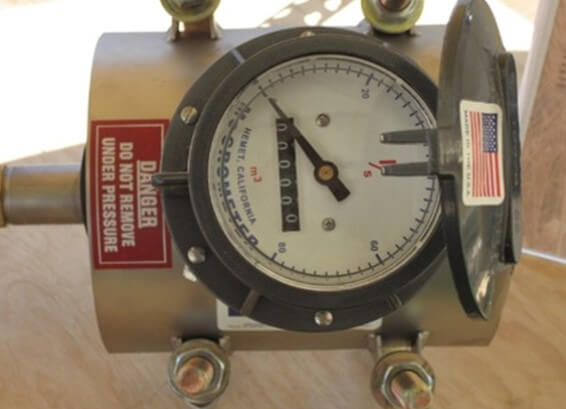

Caudalímetros o medidores de flujo

Se suelen instalar en la tubería principal de suministro y proporcionan lecturas tanto instantáneas como acumulativas. Estos dispositivos deberán leerse regularmente y los datos quedarán registrados en un cuaderno. Las variaciones de caudal en el sistema pueden indicar que se está presentando algún problema. Por ejemplo, un descenso gradual del caudal del sistema medido por el caudalímetro puede indicar un problema en la estación de bombeo o de obturación en el campo. Por el contrario, un inesperado aumento del caudal puede indicar una ruptura de tubería o la presencia de pérdidas en el sistema. Las mediciones en volumen de agua acumulado servirán para verificar las aplicaciones de agua programadas.

Tomas de presiones manométricas.

Las instalaciones de riego deberán tener suficientes puntos de tomas de presión para que se pueda realizar un examen completo del sistema de riego. Grandes diferencias de presión en las diferentes secciones del sistema pueden indicar suciedad, pérdida de carga u otros problemas. Los exámenes de control de presión deben efectuarse regularmente y quedar registrados.

Mantenimiento y lavado de tuberías

Las condiciones a las que está sometida una tubería secundaria en el campo son muy adversas. Al estar instalada, en general, se encuentra sometida a tensiones de agotamiento de alguna magnitud y también a la maquinaria agrícola que puede romperla. Si la tubería está por

|

Figura 4. El caudalímetro permite detectar obturaciones, roturas o fugas de agua. Fuente: Velázquez, 2015. |

encima del terreno se encontrará expuesta a la luz solar. Asimismo, tanto rocas como tallos y raíces de las plantas tenderán a dañar la tubería. Las ratas, hormigas y acciones vandálicas pueden causar también grandes daños en algunas áreas. La tubería debe ser resistente a los fertilizantes químicos, desinfectantes (cloro), ácidos y pesticidas.

En muchos sistemas de micro-irrigación es indispensable prever lavados en las tuberías principales y secundarias para eliminar los sedimentos, constituyéndose como una rutina importante de mantenimiento. El factor más importante es el agua de riego y su contenido. Independientemente del tratamiento el agua contendrá igualmente impurezas que tenderán a obturar los orificios y emisores, y estas impurezas se sedimentarán también, llegando a formar un depósito en el fondo de las tuberías secundarias. Estos depósitos de sedimentos se deben limpiar periódicamente de las tuberías secundarias, y para ello se han desarrollado una gran cantidad de válvulas de descarga y válvulas de drenaje para conseguir esto eficientemente.

Los emisores deberán inspeccionarse ocasionalmente y su caudal debe ser medido. Si se produce una gran diferencia con el caudal de emisión de proyecto deberá investigarse la causa. La disminución general de los caudales será el primer síntoma de un problema biológico potencialmente mayor o de un problema de obturación por sustancias químicas dentro del sistema. Estos problemas se solucionan fácilmente si se descubren en sus primeras etapas.

Las tuberías principales, secundarias y regantes (cinta), se deberán lavar varias veces durante el ciclo del cultivo. Durante el funcionamiento del sistema de riego se deberán abrir los finales de las tuberías laterales regantes y permitir que el agua corra hasta que salga limpia. Además se recogerá agua sucia en una jarra de cristal y se examinará cuidadosamente, tomando nota de las impurezas y descartar si pudiera tratarse de algún lodo bacteriano, precipitados de hierro o arena que pudiera venir del filtro.

Cita correcta de este artículo

Velázquez, D. D. 2018. Funcionamiento y Mantenimiento del Cabezal y Cinta de Riego. Serie Agua y Riego. Núm. 23. Artículos Técnicos de INTAGRI. México. 5 p.

Fuentes consultadas

Boswell, M. J. 1990. Manual de Diseño y Manejo de Sistemas de Micro-Irrigación (Trad. Jesús Rodrigo López, Antonio Pérez Regalado y Manuel Bello Hernández). Ed. James Hardie Irrigation (Iberia). Sevilla, España. 291 p.

Me parece un artìculo de mucho interès.. Gracias por sus publicaciones..

Muchas gracias por el comentario. Te invitamos a seguir leyendo nuestros más de 500 artículos que tenemos publicados.

Saludos.

En caso de manguera enterrada, Cual seria la forma mas eficiente de determinar la perdida de caudal por goteros obsruidos

Esta es una metodología del M. C. Benjamín Valdez, quien será profesor del curso intensivo sobre fertirrigación que organiza Intagri

Para la toma de datos, excavar pequeñas zanjas de 45 cm de profundidad en cada sitio de muestreo, para realizar los aforos en los emisores. Antes de iniciar los aforos encender el sistema de riego, durante 30 minutos para normalizar las presiones dentro de los sectores de riego. Las mediciones deben realizarse en 16 emisores distribuidos en cuatro mangueras equidistantes entre si cada tercio del sector de riego. Seleccionar cuatro emisores por cada línea regante, con distribuciones al inicio, final y dos intermedios, equidistantes entre sí al igual que las líneas regantes. Para conocer el caudal del emisor, recoger en una probeta graduada el volumen arrojado en un tiempo de 36 segundos y la lectura dividida entre 10, para obtener el gasto del emisor en litros por hora (lph). La evaluación se debe realizar en dos sectores de cada huerta: una cercana al cabezal de control y la otra lo más alejada de este.

Alvaro, buen día.

Si por ejemplo en 36 segundos me sale una medición de 1.1 litros, esto dividido entre 10 da 0.11, sería más bien multiplicar por 100 para que nos de un resultado por hora, ¿cierto?

Gracias

Buen día.

La división por 10 se hace considerando la lectura en mL, es decir, si tu lectura fue de 1.1 L, esto es igual a 1100 mL. Tu lectura en mL dividido entre 10 te dará la lectura en lph (litros por hora), la cual para este caso es de 110 lph. Sin embargo, el razonamiento que realizas también es correcto.

Saludos.

Muy buenos aportes

Muchas gracias, lo invitamos a continuar leyendo nuestros artículos que tenemos publicados.

Saludos.

¡Estupenda información! Es de utilidad encontrar estos artículos, bien estructurado e información concisa y confiable.

Muchas gracias por el comentario. Te invitamos a continuar leyendo nuestros más de 500 artículos publicados.

Saludos.