El cabezal de riego es un conjunto de equipos que tiene la finalidad de filtrar, tratar, medir y suministrar agua a la red de distribución del sistema de riego. El mantenimiento del cabezal de riego es necesario para que la duración de sus componentes sea la máxima posible y para que la uniformidad del agua aplicada no disminuya con el paso del tiempo, es decir, el mantenimiento es anticiparse a fallas del sistema y evitar reducciones en la eficiencia del equipo. Un programa de mantenimiento tiene el objetivo de erradicar sorpresas desagradables, alcanzar la optimización del sistema y evitar pérdidas de producción. Para lograr lo anterior es necesario capacitar al personal que maneja dicho sistema, además de contar con las herramientas necesarias, así como la planificación de los ciclos de mantenimiento.

|

Figura 1. Cabezal de riego; encargado de filtrar, tratar, medir y suministrar el agua de riego al cultivo. Foto: Velázquez, 2015. |

Los componentes del cabezal de riego son: Bomba de riego, filtros, manómetros, válvula de lavado manual (en caso de que no sea automático), equipo de lavado automático, filtro para mangueras que alimentan el lavado, válvula de expulsión de aire, medidor de flujo, inyector de fertilizante, válvula check, entre otros. Cada componente debe cumplir su función para poder manejar correctamente el riego, sobre todo la bomba de riego y el sistema de filtrado, ya que estos dos afectan de manera considerable la uniformidad del riego, calidad de agua y vida útil del sistema de riego.

Sistema de bombeo y su mantenimiento

Está constituido por una o más bombas cuyo tamaño, número y potencia depende de la superficie a regar, procurando llevar el agua a través de las tuberías desde la fuente hasta el punto más lejano. Se debe monitorear funcionamiento, conexión eléctrica, ruidos y vibraciones durante su utilización.

Para realizar el mantenimiento del sistema al término del ciclo de producción, el equipo es desmontado y enviado a una revisión con expertos, especificando la reparación necesaria a cualquier desperfecto en los rodamientos o sellos que se desgastaron para evitar que solo sea pintado. También debe comprobarse que dicho equipo trabaje dentro de un valor de rendimiento aceptable, es decir, revisar la curva de funcionamiento y consumo de energía (eficiencia electromecánica), comparándola con la otorgada por el fabricante y la Norma Oficial Mexicana (NOM-006-ENER-2015).

Sistema de filtrado y su mantenimiento

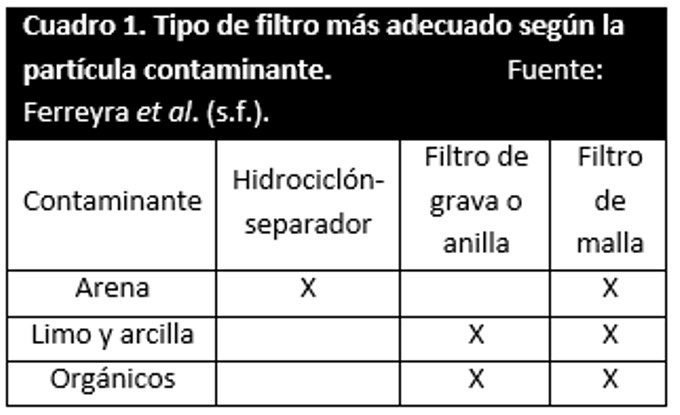

Un problema común en los equipos de riego es la obstrucción del gotero que se puede producir por partículas minerales en suspensión, materia orgánica o carbonatos; sin embargo, el sistema de filtrado permite reducir la cantidad de dichos compuestos. El tipo o tipos de filtros necesarios en la instalación de riego, dependerá de la naturaleza y tamaño de las partículas contaminantes (Cuadro 1), así como de la calidad y origen del agua.

|

Figura 2. El diferencial de presión es la diferencia entre la presión de entrada y la presión de salida en el filtro, medida con manómetros. Foto: Toresano, 2015. |

Previo al funcionamiento del riego, en el sistema de filtrado se revisan las conexiones eléctricas, los componentes internos de los filtros y se reemplazan de ser necesarios, así también se prueba los controles automáticos y supervisa si funciona el retrolavado del sistema. Una vez que el sistema de riego esté en completo funcionamiento, debe supervisarse periódicamente, observando que el filtrado sea bueno y que los controles automáticos funcionen, además de supervisar el correcto funcionamiento de válvulas y manómetros.

El retrolavado se realiza cuando el diferencial de presión (diferencia entre la presión de entrada y la presión de salida en el filtro) está en alrededor de 3 a 5 m. c. a. (10 m. c. a.= 1 bar), algunos consideran que se puede tolerar hasta 7 o 10 m. c. a., aunque estos valores están referidos a los filtros de arena y grava, ya que para filtros de mallas y anillas el valor va de 3 a 5 m. c. a. La manera de medir estos diferenciales son los manómetros, donde uno se coloca previo a la entrada y otro en la salida del filtro (Figura 2).

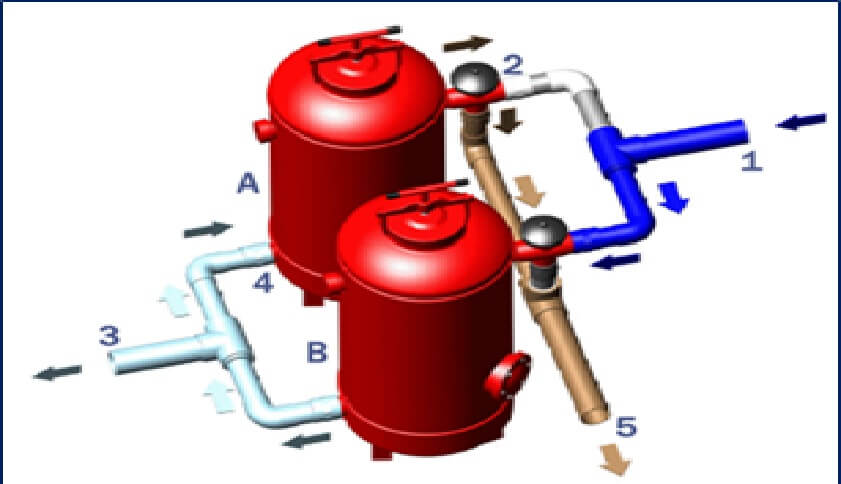

Retrolavado. El retrolavado consiste en invertir el flujo de agua a través de uno de los filtros para limpiarlos como se explica a continuación (Figura 3): La presión del agua expande la arena hacia arriba arrastrando toda la suciedad que es expulsada por la tubería del drenaje (5), mediante la operación de la válvula (2) del filtro A, la cual cierra la entrada de agua proveniente del suministro (1) y conecta el filtro hacia la tubería de drenaje (5). El filtro B continua su operación normal. El filtro A queda abierto a la atmósfera, lo que permite la entrada del agua filtrada proveniente del filtro B por la parte inferior (4).

|

Figura 3. Retrolavado en un sistema de filtros de arena y grava. Foto: Toresano, 2015. |

Al finalizar el ciclo de producción el sistema de filtrado se desconecta de la corriente eléctrica y se revisan los cables del sistema, además se somete a una limpieza; a continuación se explica el de un filtro de arena y grava: 1) expulsar la arena silica y grava, 2) separar la arena de la grava (cribarla), 3) lavar la arena silica en solución ácida al 3 %, una vez lavada protegerla en sacos de campo. La grava lavarla solamente con agua, 4) limpieza del interior de los filtros, se cubre en solución acida al 3 % los filtros bajos por una noche, y 5) pintado interno del filtro empleando de 2 a 2.5 L de pintura (1 unidad de pintura epóxica+ 0.5 unidades de catalizar+ 0.25 unidades de endurecedor).

Otras actividades de mantenimiento

Además de lo anterior, es indispensable realizar una serie de actividades adicionales como son:

- Engrasado de roscas de tornillos y válvulas

- Comprobar la ausencia de fisuras y pérdidas de agua

- Inspeccionar los mecanismos de cierre (carcasas de plástico)

- Verificar que los equipos funcionen correctamente (válvulas, reguladores de presión y medidores de flujo).

- Tratamiento a depósitos de agua mediante la aplicación de hipoclorito de sodio, agua oxigenada, compuestos cúpricos o ácidos orgánicos para prevenir un taponamiento rápido del sistema de los filtros

- Vigilar el correcto funcionamiento de las ventosas para no reducir la capacidad filtrante

- Limpieza general del sistema (corrosiones, tierra u otros contaminantes) al finalizar el ciclo productivo.

Fuentes consultadas

Velázquez, D. 2015. Mantenimiento del Cabezal de Riego y Cinta. Conferencia en el Curso Intensivo y Aplicado sobre Fertirrigación 2015. Intagri. Gto, México.

Reyes, H. 2014. Mantenimiento y Características del Cabezal de Riego y Cintilla. Conferencia del Curso Internacional sobre Fertirrigación. Intagri. Gto, México.

Toresano S., F. A. 2015. Cabezal de Riego: Características, Mantenimiento y Programación. Sesión del 5° Diplomado Internacional en Horticultura Protegida. Intagri-UAL. Gto., México

Fernández G., R.; Yruela M., M. C.; Milla M., M.; García B., J. P.; Oyonarte G., N. A.; Ávila A., R.; Gavilán Z., P. 2010. Manual de Riego para Agricultores: Módulo 4. Riego Localizado: Manual y Ejercicios. Junta de Andalucía. Consejería de Agricultura y Pesca. Sevilla, España. 155 p.

Ferreyra E., R.; Sellés Van S., G.; Pimstein A., A. s.f. Diseño, Manejo y Mantención de Equipos de Riego Localizado de Alta Frecuencia. INIA. Chile. 55 p.

podras subir un articulo parecido pero referente a los elementos de medicion en sistemas de riego tecnificado su operacion y mantenimiento, muy interesante este articulo gracia

Gracias por el comentario y por el tema solicitado. Trabajaremos con el tema propuesto y tenerlo disponible para ustedes a la brevedad.

Saludos.

Gracias por el grandioso aporte a esta actividad esencial de la Agricultura tecnificada,...muchos éxitos y continúen en esta labor de difundir conocimiento y experiencia.

Buen día, gracias por tu comentario, eso nos motiva a seguir publicando artículos.

Saludos cordiales.